服务说明

工厂诊断

超过1000家企业的评估实绩,

运用在此基础上独自开发的评估指标(*GBM评价) 实施工厂诊断。

用可视化的方式展现工厂的强项和弱项、问题和课题,提出接近应有的理想状态的改善计划。

向这样的人士推荐

- 希望客观评价工厂的实力。

- 想要明确工厂的现状和应有图景之间的差距、并确认改进的前进方向。

- 想要有一个致力于改进的契机。

本公司工厂诊断的特长

- 运用独自开发的“*GBM评价”指标,量化TPS改善的程度。

- 超过1000家企业的评估实绩,能够让我们客观地对工厂的强项和弱项、问题和课题,按照全球通行标准进行评估。

- 基于诊断结果提出改进方向性(3~5年的中长期改进计划)建议。

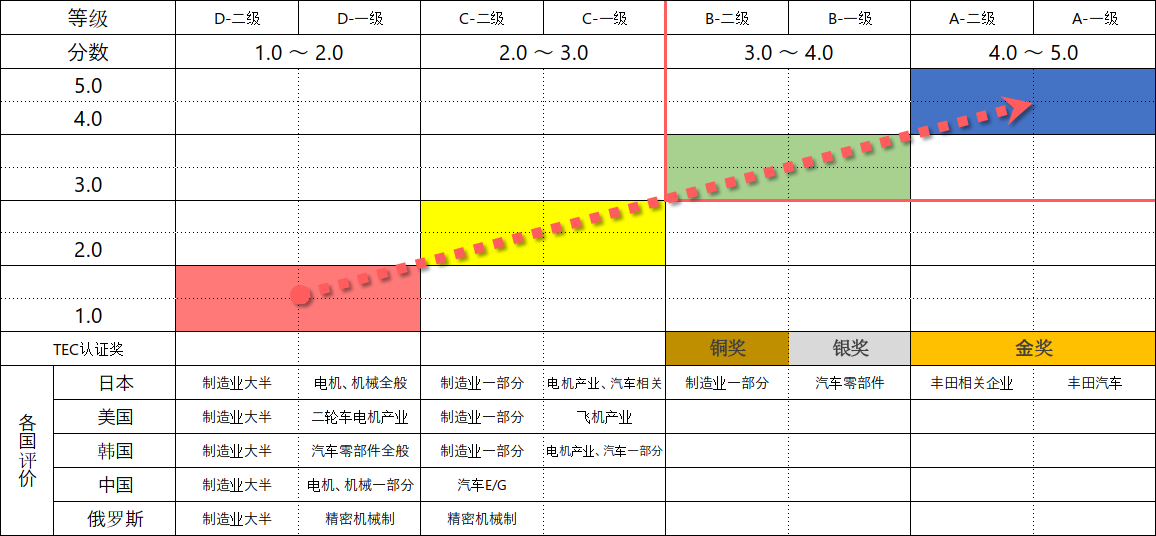

*GBM评估(Global Bench Marking:全球工厂对标评估)

在丰田生产方式(TPS:Toyota Production System)的基础上,按照全球通行的判定基准评估工厂的实力。

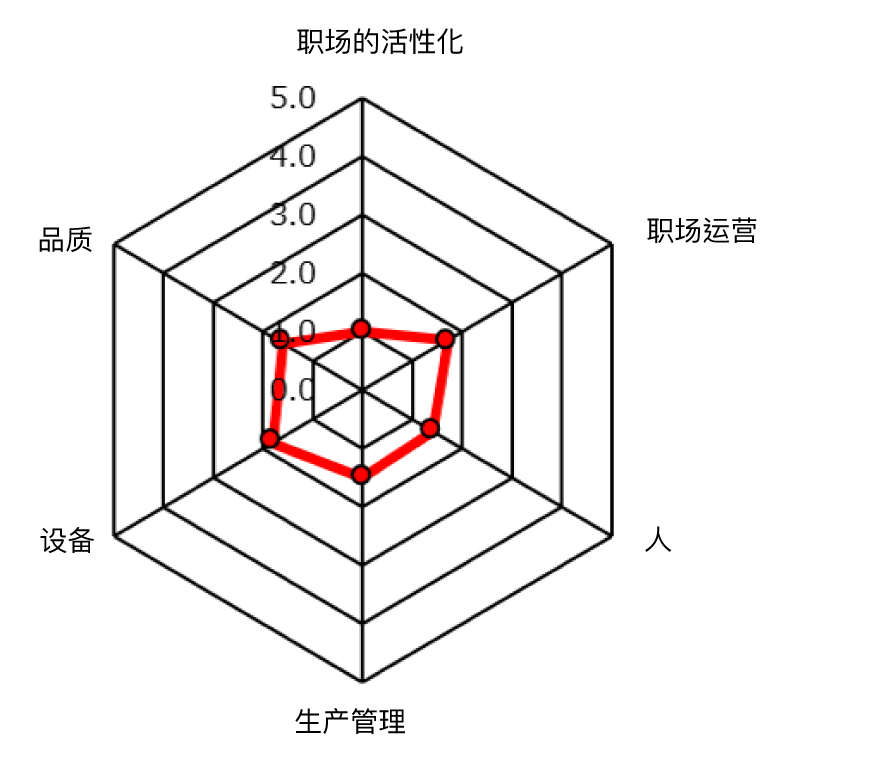

分别从以下6个方面①职场的活性化、②职场的运营、③人(工作活力)、④生产管理、⑤设备、⑥品质,以5分制进行单项评估,最后按总分评定工厂的等级。

以该评估结果作为基础,通过开展改善活动提高评估分数和水平,实现高品质和高生产性,打造具有强大制造能力的工厂。

分别从以下6个方面①职场的活性化、②职场的运营、③人(工作活力)、④生产管理、⑤设备、⑥品质,以5分制进行单项评估,最后按总分评定工厂的等级。

以该评估结果作为基础,通过开展改善活动提高评估分数和水平,实现高品质和高生产性,打造具有强大制造能力的工厂。

工厂诊断的时间安排

Scroll sideways▶︎

| 日程 | 内容 | 详细信息 |

|---|---|---|

| 第1天 | ①诊断要领说明 (约2~3小时) |

听取关于诊断现场概要的说明、并说明诊断要领。 |

| ②现场诊断 (约3~4小时) |

咨询师观察现场、同时进行评价。 | |

| 第2天 | ③诊断结果的汇总计算・分析 (约2~3小时) |

酌情进行现场确认、同时编制诊断结果报告书等。 |

| ④诊断结果的当地报告 (约1小时) |

以诊断结果报告书为基础、说明问题点和今后的改进课题(中期报告)。 | |

| 日后 (诊断后10天后以内) |

⑤诊断结果·改进建议书的提交 |

从诊断结果编制3~5年的中长期改进建议书、并提交。 ・工厂的强项/弱项、现状的问题点/课题点 ・改进课题和要点 ・关于今后的改进方向(中长期改进计划书) |

工厂评价(GBM评价)的结果即为改善成果的评估指标。

工厂诊断是实施改善的第一步,请务必考虑实施。

工厂诊断是实施改善的第一步,请务必考虑实施。

首先不妨从商量开始。请随意垂询。