サービス案内

工場診断

1,000社以上の診断実績をベースとした独自の評価指標(*GBM評価) を用いて工場を診断。

工場の強み・弱み、問題・課題を見える化し、あるべき姿へ向けた改善計画をご提案いたします。

こんな方におすすめします

- 工場の実力を客観的に評価して欲しい。

- 工場の現状とあるべき姿とのギャップを明らかにし、改善の進む方向を確かめたい。

- 改善に取り組むきっかけを作りたい。

当社の工場診断の特長

- 独自の評価指標「*GBM評価」でTPSの改善の度合いを指標化します。

- 1,000社以上の豊富な診断実績がベース。工場の強み・弱み、問題・課題をグローバルな水準で客観評価します。

- 診断結果をもとに改善の方向性(3~5か年の中長期改善計画)をご提案します。

*GBM評価

(Global Bench Marking:グローバル工場評価)

(Global Bench Marking:グローバル工場評価)

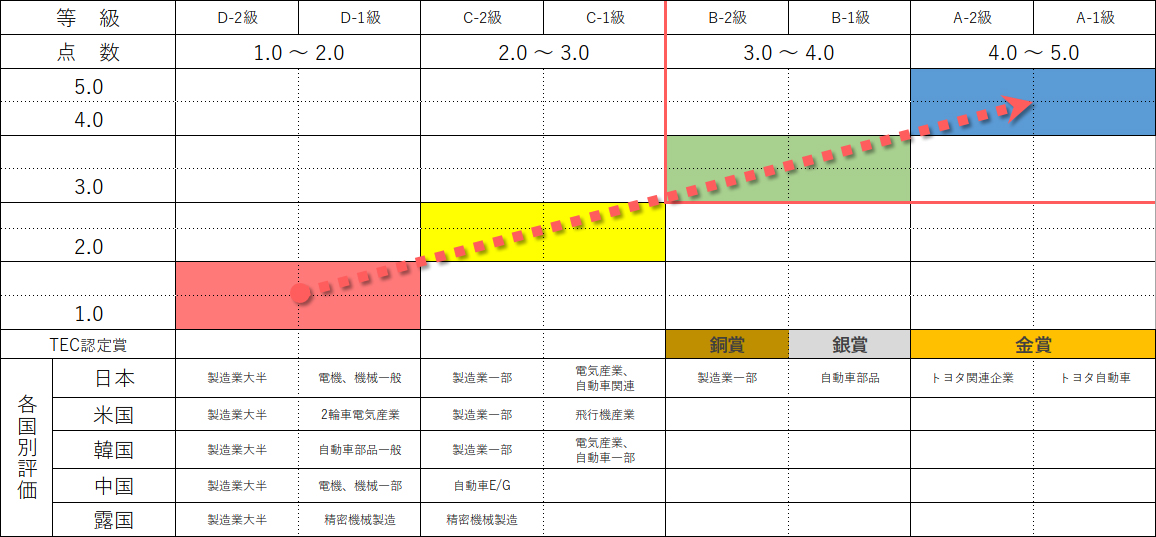

トヨタ生産方式(T-TPS:Total Toyota Production System)の考え方を基本に、グローバルな判定基準で工場の実力値を評価。

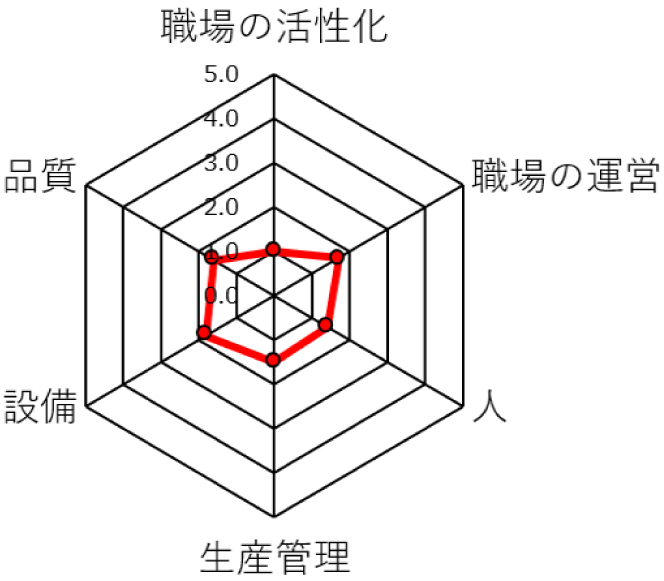

①職場の活性化、②職場の運営、③人(働き)、④生産管理、⑤設備、⑥品質、の6つの評価項目を 5段階で評価し、総合点でもって工場の等級を査定します。

この評価結果を基軸に、改善活動を通して評価点を上げることで、高品質・高生産性なものづくりを実現する強い工場へとレベルアップを図ります。

①職場の活性化、②職場の運営、③人(働き)、④生産管理、⑤設備、⑥品質、の6つの評価項目を 5段階で評価し、総合点でもって工場の等級を査定します。

この評価結果を基軸に、改善活動を通して評価点を上げることで、高品質・高生産性なものづくりを実現する強い工場へとレベルアップを図ります。

工場診断のスケジュール

▶︎scroll(横へスクロールしてください)

| 日程 | 内容 | 詳細 |

|---|---|---|

| 1日目 | ①診断要領のご案内 (約2~3時間) |

診断現場の概要について説明を伺い、診断要領を説明します。 |

| ②現場診断 (約3~4時間) |

コンサルタントが現場を観察しながら、評価を実施します。 | |

| 2日目 | ③診断結果の集計・分析 (約2~3時間) |

適宜現場確認を行いながら診断結果の報告書類を作成します。 |

| ④診断結果の現地報告 (約1時間) |

診断結果報告書をもとに、問題点と今後の改善課題をご説明します(中間報告)。 | |

| 後日 (診断後10日後以内) |

⑤診断結果・改善提案書の提出 |

診断結果より3~5か年の中長期の改善提案書を作成し、提出いたします。 ・工場の強み・弱み、現状の問題点・課題点 ・改善課題と重点ポイント ・今後の改善方向について(中長期改善計画書) |

工場評価(GBM評価)の結果は、改善成果の評価指標となります。

改善の第一歩として、是非、工場診断をご活用ください。

改善の第一歩として、是非、工場診断をご活用ください。

まずはご相談からでも構いません。お気軽にお問合せください。